Dziś tradycyjne ramy przetrwały jedynie w pojazdach terenowych, przeznaczonych do poruszania się w ciężkich warunkach, w których są narażone na ekstremalne obciążenia. Coraz częściej są natomiast stosowane ramy pomocnicze, przykręcane do nadwozia przy wykorzystaniu łączników elastycznych, ułatwiające rozprowadzenie sił w strukturze i upraszczające technologię montażu zespołów podwozia oraz układu napędowego. Uczestniczą one również w procesie pochłaniania i rozpraszania energii zderzenia.

Dziś tradycyjne ramy przetrwały jedynie w pojazdach terenowych, przeznaczonych do poruszania się w ciężkich warunkach, w których są narażone na ekstremalne obciążenia. Coraz częściej są natomiast stosowane ramy pomocnicze, przykręcane do nadwozia przy wykorzystaniu łączników elastycznych, ułatwiające rozprowadzenie sił w strukturze i upraszczające technologię montażu zespołów podwozia oraz układu napędowego. Uczestniczą one również w procesie pochłaniania i rozpraszania energii zderzenia.

Ponadto można zaobserwować ostrożny powrót do konstrukcji półniosących, z dodatkowymi ramami zespolonymi stanowiącymi wprawdzie integralną część karoserii, ale odciążającymi w pewnym stopniu kadłub od przenoszenia obciążeń. W samochodach sportowych spotyka się ramy kratownicowe w postaci ustrojów przestrzennych spawanych z rur i kształtek.

Typowa przednia rama pomocnicza (Mercedes Viano) jest zgrzewana z tłoczonych elementów stalowych i przykręcana do nadwozia przy użyciu elastycznych przegubów, tłumiących drgania pochodzące od nawierzchni. Do ramy mocuje się silnik, zawieszenie i układ kierowniczy. Jej zastosowanie ułatwia montaż i ewentualne naprawy powypadkowe oraz odciąża strukturę nośną od obciążeń dynamicznych, jak również umożliwia lepsze rozprowadzenie energii zderzenia.

W Oplu Astra II zastosowano przednią ramę pomocniczą kształtowaną metodą hydroformowania z jednej części, a nie, jak zazwyczaj, zgrzewaną ze stalowych wytłoczek. Elementem wyjściowym jest wstępnie wygięta stalowa rura bez szwu. Po poddaniu jej od wewnątrz ciśnieniu wody i nadaniu ostatecznej formy poprzez odpowiednie ściśnięcie końce rury zostają zaspawane. Gotowa rama ma masę o 3,5 kg mniejszą niż rozwiązanie tradycyjne, a jednocześnie odznacza się większą wytrzymałością i lepszą zdolnością pochłaniania energii zderzenia. Współuczestniczy w tym procesie, pośrednicząc wraz z podłużnicami we wprowadzaniu sił w strukturę sztywnego segmentu pasażerskiego.

Kadłub nadwozia Astry II ma masę 230 kg i sztywność skrętną powyżej 6880 kNm/rad.

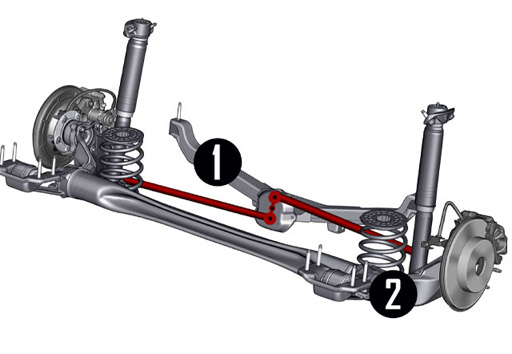

W samochodach BMW przewidziano tylną ramę pomocniczą wykonaną ze stopu lekkiego AlMg3.5Mn, dostarczaną przez specjalistyczną firmę VAW aluminium AG. Jej masa jest o 36% mniejsza od stalowej. Pełni podobne funkcje jak przednia rama pomocnicza. W jej produkcji wykorzystuje się metodę hydroformowania i wyginania zgrzewanych liniowo rur aluminiowych. Ogranicza to liczbę części składających się na podzespół i umożliwia spełnienie wąskich tolerancji wykonawczych. Szerokość odstępu między spawanymi krawędziami wynosi 0,5-0,7 mm. Rozwiązanie takie jest tańsze od technologii wyciskania, ciągnienia i prostowania profili przy zachowaniu tych samych lub nawet wyższych parametrów wytrzymałościowych.